Le liquéfacteur mixte hydrogène-hélium dit liquéfacteur Lacaze-Weil : Un nouveau Monument Historique dans le patrimoine scientifique de Grenoble 3/3

Publié par ACONIT (Association pour un Conservatoire de l'Informatique et de la Télématique), le 18 décembre 2017 5k

Par Gérard Chouteau, vice président de l'ACONIT, en collaboration avec Xavier Hiron

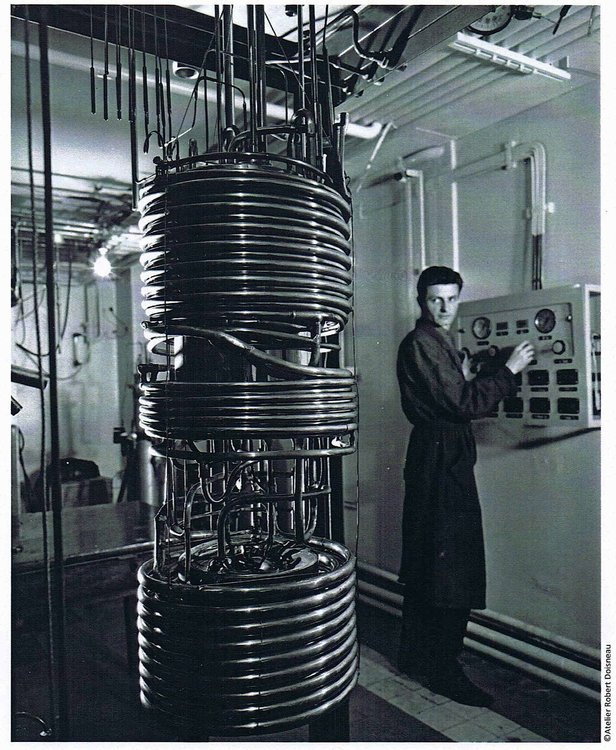

>> Image principale : Le cœur froid du liquéfacteur Lacaze-Weil photographié par Robert Doisneau en avril 1958 (CNRS)

>> Pour en savoir plus : lire l'article sur les Monuments Historiques* de Catherine Gauthier et Rebecca Bilon du Muséum de Grenoble.

Un peu d'histoire : pourquoi liquéfier l'hélium ?

Au dix-huitième siècle, la seule loi connue décrivant le comportement des gaz est celle des gaz parfaits, découverte à quelques années d'intervalle par l'Irlandais Robert Boyle (en 1662) et par le Français Edme Mariotte (en 1676). Celle-ci ne prédit pas la liquéfaction des gaz, observée pourtant expérimentalement.

A la fin du dix-neuvième siècle, tous les gaz connus avaient été liquéfiés, à l'exception de l'hydrogène et de l'hélium. Beaucoup pensaient que ces deux gaz ne pouvaient d'ailleurs pas exister à l'état liquide, et on avait même créé pour eux la catégorie de « gaz permanents » !

Mais, en 1898 James Dewar parvient à liquéfier l'hydrogène à Cambridge. Il atteint ainsi la température record de 20 kelvins (- 253 °C). En 1908, Heike Kamerlingh Onnes, physicien néerlandais, réussit la liquéfaction de l'hélium à Leyde, à la suite d'une compétition acharnée avec Dewar, dont il pulvérise le record de froid avec 4,2 kelvins (-269 °C).

Exit les « gaz permanents » ! Grâce à cette prouesse technique, Heike Kamerlingh Onne découvrira la supraconductivité en 1911, ce qui lui valut le prix Nobel de physique en 1913.

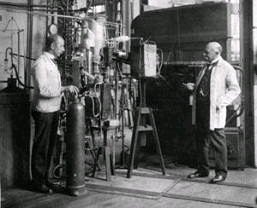

Kamerlingh Onnes devant son liquéfacteur (Photo Musée Boerenhave Leiden)

Le contexte historique français

Les débuts de la liquéfaction de l'hydrogène puis de l'hélium à Grenoble sont une des conséquences du repli de physiciens venant de Strasbourg sous la conduite de Louis Néel, à la suite de l'occupation de la France par l'Allemagne en 1940. Parmi ceux-ci Louis Weil, qui travaillait sur les propriétés magnétiques des poudres, constata qu'il fallait descendre à des températures plus basses que celle de l'azote liquide (-196 °C).

La France ne disposait alors pas de liquéfacteurs permettant d'atteindre ces températures. En 1947, Albert Lacaze, jeune ingénieur, se vit confier par Louis Weil la mission de concevoir un liquéfacteur d'hydrogène qui produirait 15 litres de liquide par heure.

Dès 1950 Weil et Lacaze construisirent le premier liquéfacteur d'hélium qui utilisait de l'hydrogène produit dans une autre machine comme fluide de pré refroidissement. Cette machine très complexe et malcommode fut plus tard perfectionnée pour aboutir au liquéfacteur mixte hydrogène-hélium, présenté dans cet article. Il fonctionna de 1956 jusqu'aux années 1970 et constitue l'ancêtre de tous les liquéfacteurs français.

En 1947, aucun laboratoire de recherche, aucune industrie ne possédait les savoirs nécessaires à la construction d'une telle machine : propriétés mécaniques des métaux aux très basses températures, techniques de soudure de capillaires très fins à l’argent, isolation thermiques, étanchéité des enceintes et des compresseurs. C'est donc un véritable travail de pionnier qui fut entrepris, nécessitant la mise en place de formations nouvelles pour de nombreux techniciens et ingénieurs.

Beaucoup de laboratoires français, notamment le CEA, s'intéressèrent à cette machine. Devant la demande croissante, Louis Weil créa la société SBT, rachetée vers 1958 par l'Air Liquide qui créa le Centre d’Études Cryogéniques de Sassenage. La société l'Air Liquide est aujourd'hui l’un des leaders mondiaux dans le domaine de la production des fluides cryogéniques.

Ce liquéfacteur fut à l'origine de très nombreux développements en recherche fondamentale et en recherche appliquée (réfrigérateurs à 3He, puis réfrigérateurs 3He- 4He - permettant d'atteindre quelques mK -, développements pour le spatial, développements des aimants supraconducteurs, notamment pour l'imagerie médicale). Il reste le symbole d'une collaboration particulièrement fructueuse entre industrie et recherche fondamentale.

Comment ça marche ?

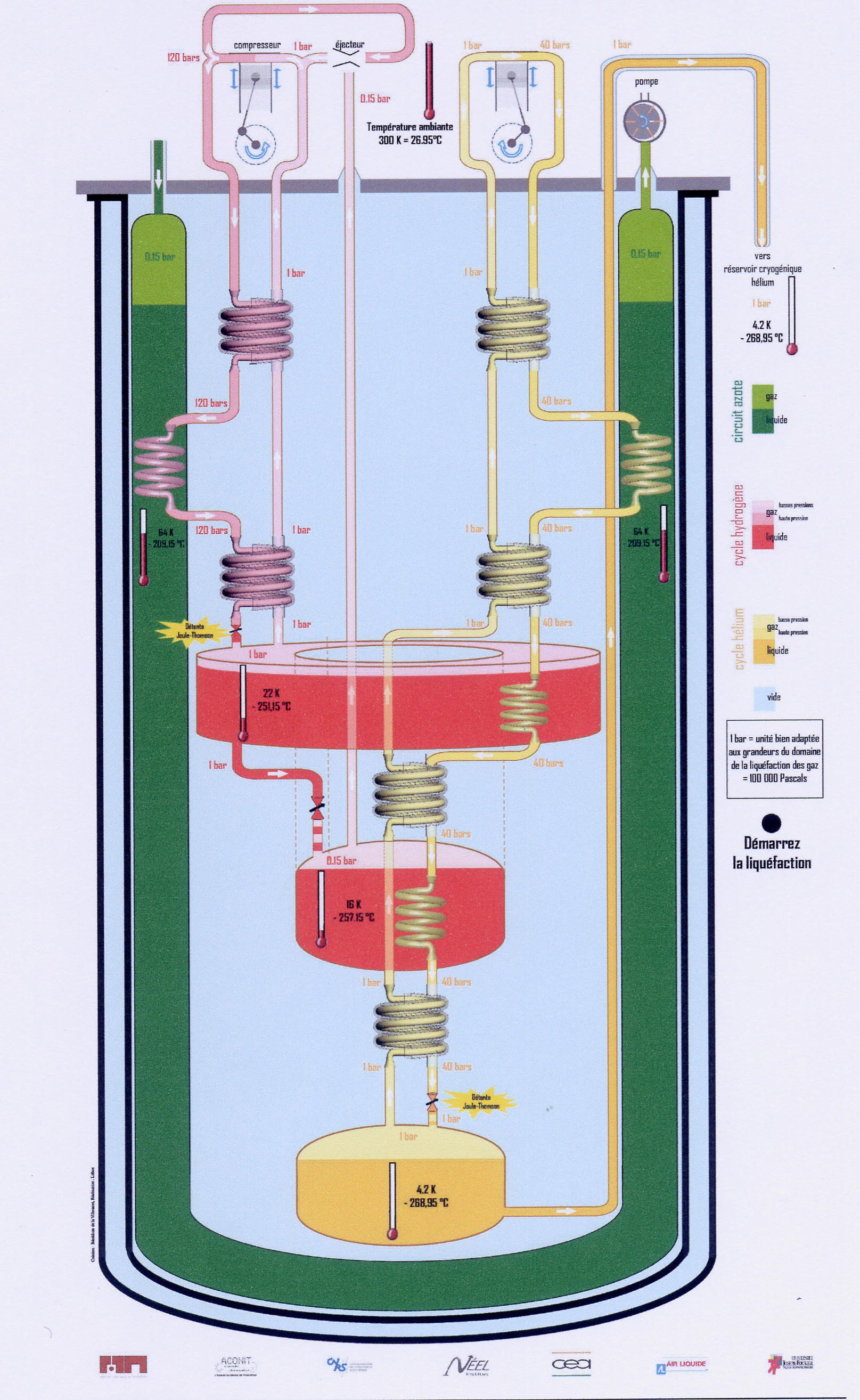

La liquéfaction de tous les gaz repose sur le même principe. On utilise un cycle particulier, dit de Joule -Thompson qui comporte les phases suivantes :

- Le gaz est comprimé à température ambiante (300K) jusqu'à la pression de 15 bars (15000 hectopascals)

- Il est ensuite refroidi à cette pression par échange avec les vapeurs froides jusqu'à 7,5 K, température inférieure à la température dite d'inversion en-dessous de laquelle une détente à travers un orifice étroit (détente isenthalpique) produit un refroidissement

- La détente isenthalpique à travers une valve permet de franchir la limite vapeur / liquide à 4,2 K et 1 bar

- Les vapeurs froides issues du réservoir de liquide sont réchauffées jusqu'à la température de 300 K, et ensuite comprimées à nouveau dans le compresseur (retour à la phase 1).

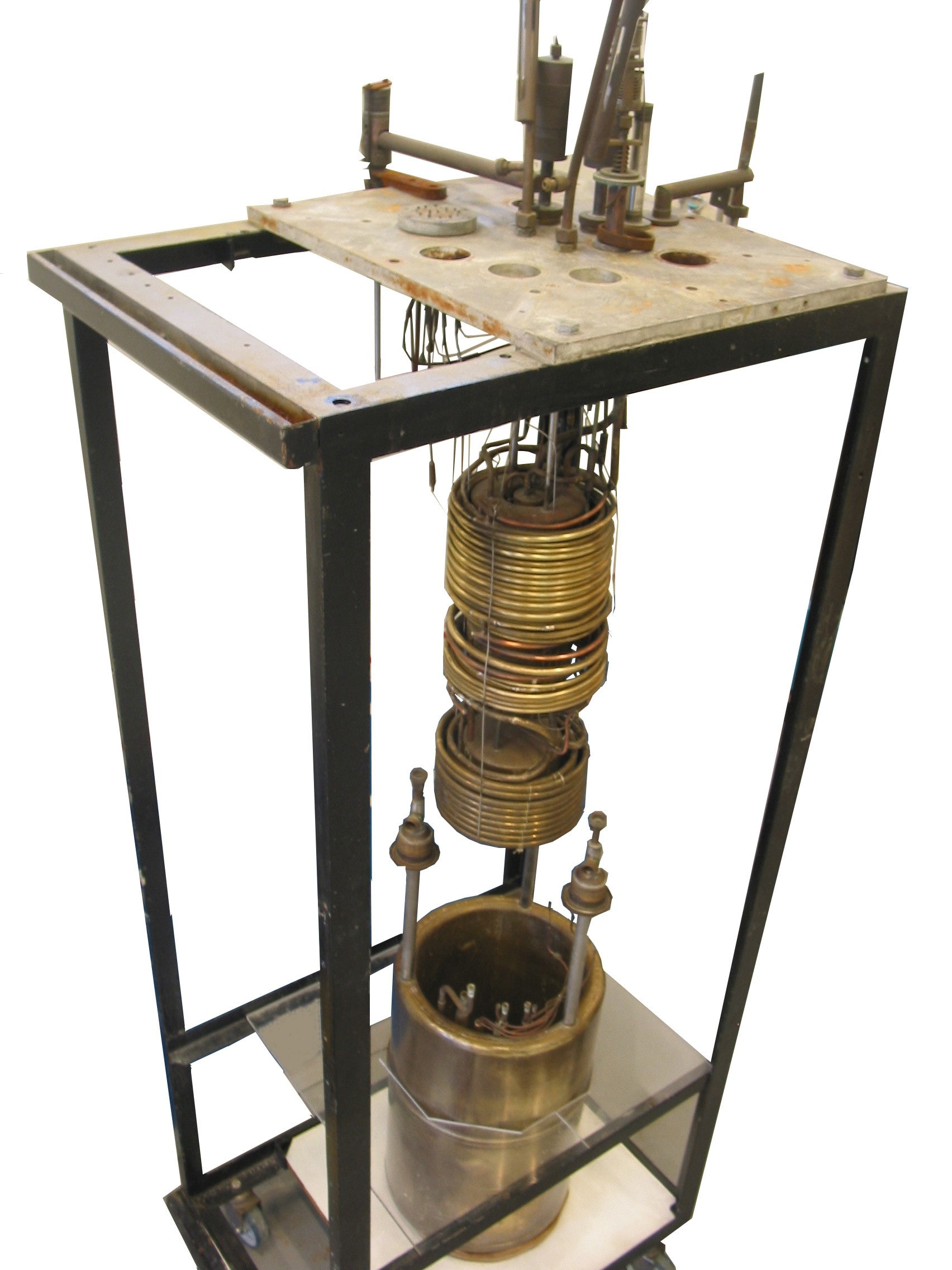

Le cœur du monument historique (Photo ACONIT)

L'appareil a été partiellement démonté, et seules les parties principales constituant le cœur froid de la machine sont exposées. Elles sont suspendues dans cadre armoire métallique. Le récipient d'isolation est démonté et montré en partie basse. Les échangeurs, cuve à hydrogène et hélium et les valves de détente de Joule-Thompson sont visibles en partie haute.

La difficulté de la liquéfaction de l'hélium, tient au fait qu'elle se produit à très basse température (4,2 K soit – 269 °C). Il est donc nécessaire d'isoler thermiquement très soigneusement toutes la parties froides et de les enfermer dans des enceintes étanches, maintenues dans un vide poussé.

L'appareil très complexe est constitué de trois étages froids permettant d'atteindre la liquéfaction par paliers successifs :

- Le premier étage utilise l'azote liquide, injecté de l'extérieur, qui par pompage permet d'atteindre 65 K (en vert sur le schéma ci-dessous)

- Le deuxième étage est un liquéfacteur d'hydrogène liquide à 20 K et refroidi par pompage à 15 K (en rouge)

- Le troisième étage est le liquéfacteur d'hélium (en orange)

Schéma montrant les trois parties de la machine (doc CNRS)

L'ensemble pouvait produire 10 litres d'hydrogène et 5 litres d'hélium par heure, de façon semi-automatique, sans manipulation intermédiaire entre l'hydrogène et l'hélium. Cependant l'obtention des premières gouttes de liquide nécessitait plusieurs heures de fonctionnement. Aujourd'hui, les liquéfacteurs modernes sont beaucoup plus simples d'emploi. Entièrement automatisés, ils sont devenus des machines industrielles disponibles ...sur catalogue ! On est loin du dispositif bricolé de Kamerlingh Onnes.